公司新聞

復合材料如何通過輕量化延長新能源汽車續航里程

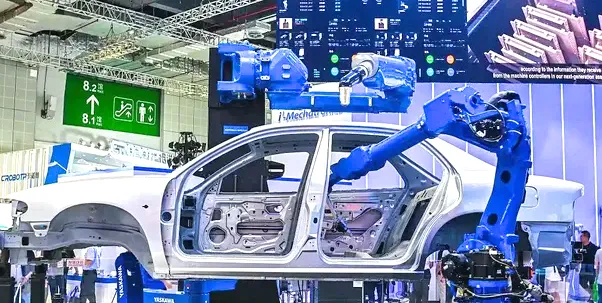

在全球新能源汽車(NEV)產業快速發展以及碳中和、碳達峰戰略持續推進的背景下,提升能源效率與續航里程已成為汽車制造升級的核心目標。

行業數據顯示,車輛重量每降低10%,燃油車油耗可降低6–8%,而新能源汽車續航里程可提升5–10%。因此,汽車輕量化已成為在性能、效率與可持續性之間實現平衡的關鍵技術路徑。

復合材料:汽車輕量化的基礎支撐

先進的復合材料憑借高比強度、低密度以及高度可設計性的綜合優勢,正逐步替代傳統金屬材料。

常見的汽車用復合材料包括碳纖維增強復合材料(CFRP)、玻璃纖維增強塑料(GFRP)以及玄武巖纖維增強復合材料等。

與鋼材和鋁合金相比,復合材料通常具備以下優勢:

- 密度僅為鋼材的四分之一至三分之一

- 比強度是傳統金屬材料的 3–6 倍

- 零部件重量可降低 30–60%

- 整車重量可降低 10–30%

除減重優勢外,復合材料還具備優異的耐腐蝕性、抗疲勞性能以及減振降噪特性,可顯著降低長期維護成本。

復合材料在車身結構中的輕量化應用

在現代汽車車身設計中,復合材料被廣泛應用于車身框架、車門、發動機蓋、尾門以及車頂結構等部位。 通過一體化成型工藝,CFRP 與 GFRP 部件可實現35–50%的減重效果。

復合材料車身結構還能優化整車空氣動力學設計,降低行駛阻力并提升整體能效。 在多款新能源汽車平臺中,復合材料車身結構的應用已帶來續航里程的雙位數提升。

復合材料成型在底盤與動力系統中的輕量化作用

復合材料在底盤與動力系統中同樣發揮著關鍵作用,尤其適用于懸掛系統部件、傳動軸以及結構加強件。 降低非簧載質量有助于提升車輛操控穩定性、乘坐舒適性與能源利用效率。

采用碳纖維復合材料的傳動軸相較鋼制傳動軸可實現40%以上的減重,同時動力傳遞效率提升5–8%。

對于新能源汽車而言,動力電池包外殼是輕量化的關鍵部位之一。GFRP 復合材料電池包殼體具備:

- 相較鋼制殼體減重超過 50%

- 優異的阻燃性能與抗沖擊能力

- 出色的防水密封性與耐腐蝕性能

這些復合材料解決方案可直接降低整車能耗并有效提升續航里程。

內飾系統的輕量化與功能集成

輕質復合材料正被廣泛應用于座椅骨架、儀表板骨架以及車門內板等內飾部件, 典型減重幅度為25–40%。

復合材料座椅骨架相較鋼制骨架可實現高達50%的減重,同時提升空間利用率與整車布置效率。 玻璃纖維增強熱塑性復合材料儀表板骨架還具備良好的隔音與減振性能。

先進復合材料制造與模具技術

材料體系與成型工藝的持續創新,正加速復合材料在汽車制造領域的規模化應用。

關鍵的復合材料成型技術包括:

上述技術為全球汽車平臺提供了穩定的質量表現、高效的生產節拍以及具備成本競爭力的量產能力。

可持續發展與汽車復合材料的未來

汽車輕量化與可持續發展密切相關。 更輕的車輛在全生命周期內能耗更低,從而減少碳排放并改善環境績效。

可回收復合材料、生物基樹脂體系以及數字化過程監控等新趨勢, 正在進一步提升汽車復合材料制造的可持續性。

結論

復合材料已成為汽車輕量化的核心支撐技術, 直接推動了傳統燃油車與新能源汽車在能效提升和續航里程方面的進步。

隨著復合材料成型技術、模壓成型模具以及汽車復合材料應用的持續發展, 汽車產業正加速邁向更加輕量化、高效化與可持續化的車輛架構。